|

|

|

|

Neuigkeiten Das Projekt Technik RoboSpatium Unterstützung Stichwortverzeichnis Download Reaktionen Spiele Gadgets Kontakt <<< Extruder V6.0 Spritzen-Extruder >>> Direkt Granulat Extruder V6.1 + V6.2Video zum Direkt Granulat Extruder V6.1 + V6.2Extruder V6.1

Die im Vorangegangenen Kapitel gezeigte Version 6.0 meines Direkt Granulat Extruders basiert auf einem Gewindeverbinder mit Teflon-Einsatz, der zu sehr guten Druckergebnissen geführt hat. Version 6.1 übernimmt dieses Prinzip, die einzige Änderung betrifft die Wasserkühlung. In den vorangegangenen Versionen hatte ich ein Stahlblech mit der Extruderröhre verlötet und darauf ein Bauteil aus dem 3D-Drucker geklebt, durch welches das Wasser zirkuliert. Neue Wasserkühlung

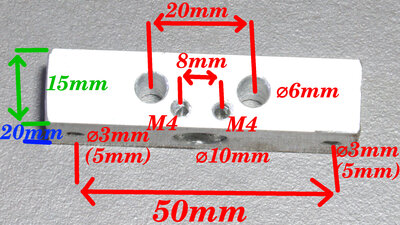

In der neuen Version verwende ich einen Alublock mit den Abmessungen 20x15x60mm, mit Bohrungen für den Wasserkreislauf und die Befestigung der Extruderröhre. Ein Teil aus dem 3D Drucker dient als Schablone für diese Bohrungen. Zur Befestigung der Extruderröhre werden M4er Gewinde in die entsprechenden 3mm Bohrungen geschnitten. Die Bohrungen zur Befestigung am Drucker besitzen einen Durchmesser von 3mm für die version 6.1 mit dem Teflon-Einsatz und zentrierter Extruderschraube. Für Version 6,2 wird ein Versatz der Schraube benötigt. Zu diesem Zweck werden hier 5mm Bohrungen gesetzt so dass die Wasserkühlung verschoben montiert werden kann.

Die 6mm Bohrungen für den Wasserkreislauf werden mit gedruckten Teilen aus PETG unter Zuhilfenahme von Sekundenkleber verschlossen. Beim Druck dieser Bauteile sollte mit Überextrusion gearbeitet werden, um sicherzustellen, dass diese wasserdicht sind.

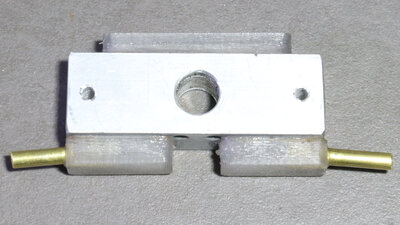

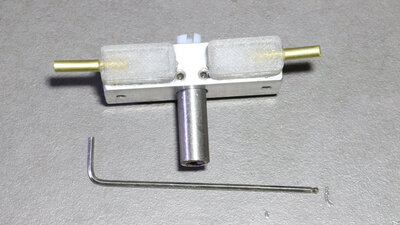

Der Vorteil der neuen Wasserkühlung liegt darin, dass die Extruderröhre nur noch über die Schrauben angeklemmt wird und somit schnell ausgetauscht werden kann. Außerdem kann die Extruderröhre in dieser Halterung verschoben werden, wodurch sich die Übergangszone von der kalten zur heißen Seite verändern lässt - ein nicht unwichtiger Parameter. Der Extruder mit Teflon-Einsatz funktioniert damit gewohnt gut. Wer in die neue Technik des 3D Drucks mit Direkt Granulat Extruder eintauchen möchte, sollte als erstes die hier zu sehende Version 6.1 nachbauen, denn dieses Design hat sich im Verlauf meiner Experimente als sehr unkritisch gezeigt. Durch den Druck mit PLA könnt ihr erste "Gehversuche" mit dem Granulatdruck unternehmen und Erfahrungen sammeln - es sollte sich lohnen! Der steinige Weg zu V6.2

Ein Vollmetall-Extruder war das nächste Ziel, womit erneut etliche Stunden / Tage / Wochen, ja Monate an Experimenten vor mir lagen, bis schließlich ein zuverlässig funktionierendes Design gefunden war. Wie in einem vorangegangenen Video schon gesagt, ist die Innenwand nach dem Aufbohren des Gewindeverbinders zu rau, womit das Pulver den Extruder verklemmt. Die Innenwand zu glätten, war also angesagt und das habe ich auf unterschiedliche Arten gemacht: Ansatz 1 bestand im Polieren der Innenseite mit Schleifmitteln unterschiedlicher Körnung, Ansatz 2 im Beschichten mit Emaille und schließlich Ansatz 3 in der Anfertigung von Einsätzen aus glattem Stahlblech. Alle 3 Ansätze haben mehr oder weniger zu dem Selben Ergebnis geführt: Zunächst war die Extrusionsrate schön hoch und der Druck hat hervorragend funktioniert. Aber bereits nach wenigen gedruckten Lagen ist die Extrusionsrate eingebrochen. Die Ursache dafür liegt darin, dass die Wärmeleitung längs der Extruderröhre dazu führt, dass der Kunststoff über die Innenwand erhitzt wird. Dadurch bildet sich ein Gleitfilm aus flüssigem Kunststoff in der Übergangszone. Das wiederum führt dazu, dass der Kunststoff in dieser Zone mit der Schraube rotiert, womit die Extrusionsrate einbricht. Also habe ich "Bremsklötze" in Form von Metallstreifen eingeklebt, gelötet oder per Emaille verschmolzen, jedoch hat das nicht den gewünschten Effekt erzielt - auch damit ist die Extrusionsrate nach einiger Zeit dramatisch eingebrochen. Version 6.2

Die Idee die dann entstanden ist, vereinfacht das Extruderdesign enorm: Die Röhre besteht nun aus einer Röhre mit glatten Wänden, wie in den ersten Versuchen. Das Verkleben an der Schraube und anschließende Mitrotieren des Kunststoffes in der Erweichungszone wird durch einen einfachen Trick verhindert; Die als Förderschnecke arbeitende Holzschraube ist nicht mittig angeordnet, sondern so dass diese an einem Punkt fast an der Wand schrammt. Auf der gegenüberliegenden Seite wird der Spalt zur Extruderwand entsprechend größer. Dieser Spalt wird ja benötigt, damit die im Pulver eingeschlossene Luft entweichen und ferner ein Druckausgleich stattfinden kann - die einfache Holzschraube besitzt ja eine konstante Steigung und einen konstanten Kerndurchmesser, Wenn sich nun der Film aus flüssigem Kunststoff an der Röhrenwand bildet und das an der Schraube klebende Material mit dieser rotiert, wird dabei der noch feste innere Teil duchgewalkt und dabei weiter nach unten transportiert.

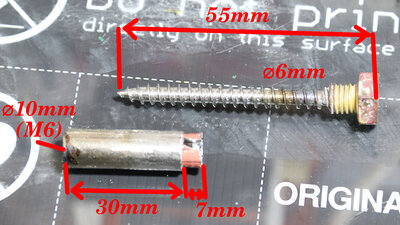

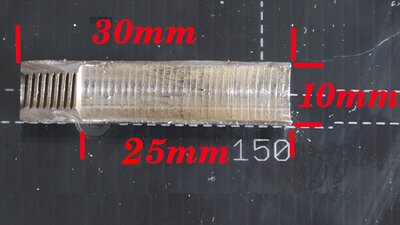

Auch hier musste ich wieder einige Experimente durchführen, bis ich eine Röhre / Schrauben Kombination und Extruderlänge hatte, die gut funktioniert. Ich verwende einen nur 30mm langen Gewindeverbinder mit einer 6mm Schraube. Die Bohrung ist erneut mit punktgeschweißtem Dosenblech verkleidet. Dieses Blech ragt am oberen Ende etwa 7mm heraus, ist hier mit einem etwa 2mm breiten Schlitz versehen und etwas aufgeweitet, um den Eintritt des Kunststoffpulvers zu vereinfachen.

Die 8.5mm Bohrung des Gewindeverbinders. Es verbleiben 5mm zum Einschrauben der Düse.

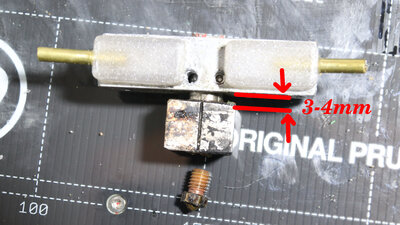

Die Übergangszone von Cold- zum Hotend ist auf nur etwa 3mm justiert, Der Heizblock ist ein 20x20x10mm Alublock mit Bohrungen für die Extruderröhre, die Heizpatrone und den Temperatursensor.

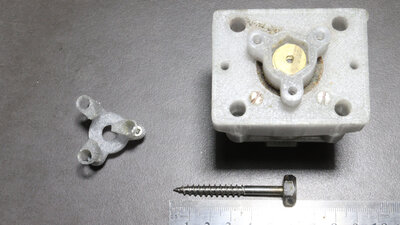

Die Schraube wird über den schon früher verwendeten Schrittmotor mit eine Untersetzung von 3;1 in Rotation versetzt. Die Schraube wird nicht mehr "schwimmend" gelagert, sondern ist in dem Adapter fest verklemmt.

Erreicht wird das durch Unterlegscheiben, die in den Adapter gelegt werden, so dass die Schraube fest sitzt, wenn der "Deckel" mit dem Rührer zugeschraubt wird.

Wichtig ist die korrekte Eintauchtiefe der Schraube: Diese muss die Messingdüse unten am Extruder fast berühren. An der Befestigung des Getriebes Können Distanzstücke unterlegt werden, bis dieser Abstand stimmt. DownloadDie 3D-Dateien und die Skizze des Extruders sind als Download-Paket erhältlich.Druckbeispiel

Benchy Abmessungen: 180x93x144mm Schichtstärke: 0.2mm Extrusionsweite: 0.5mm Druckgeschwindigkeit: 15mm/s für kleine Außenwände, 40mm/2 für alle anderen Strukturen bei Beschleunigung 10000mm/s2 Druckzeit: 1h Es ging bei diesem Druck nicht darum möglichst schnell oder optimal schön zu drucken, sondern mit zwei deutlich unterschiedlichen Geschwindigkeiten: Kleine Perimeter werden mit nur 15mm / Sekunde gedruckt, alle anderen Strukturen mit 40mm/s, Die Beschleunigung ist auf 10000mm/s² gesetzt. Im Vergleich zu Filamentextrudern weisen Extruder mit Förderschnecke einige Besonderheiten auf, die ich in einem der folgenden kapitel behandeln werde. Eine davon ist die Tatsache dass die Extrusionsrate nicht linear mit der Umdrehungsgeschwindigkeit der Schraube steigt, Beim Übergang von den Fensteröffnungen zum Dach beginnt der Drucker nach langem, langsamen Druck wieder schnell zu drucken. Es dauert aber bis sich der nötige Druck in der Extruderröhre aufgebaut hat. Infolge dessen kommt es zu Unterextrusion, was sich in Spalten an der Außenwand zeigt, Pressure advance war bei diesem Druck deaktiviert, müsste aber sicherlich auch anders implementiert werden, als es bei Filamentdruckern der Fall ist. Am Schornstein ist zu sehen, dass die Extrusionsrate bei langsamem Druck proportional höher ist als bei schnellem - diese Struktur wurde offensichtlich mit Überextrusion gedruckt., <<< Extruder V6.0 Spritzen-Extruder >>> Neuigkeiten Das Projekt Technik RoboSpatium Unterstützung Stichwortverzeichnis Archiv Download Reaktionen Spiele Verweise Gadgets Kontakt Impressum |

|

|