|

|

|

|

Neuigkeiten Das Projekt Technik RoboSpatium Unterstützung Stichwortverzeichnis Download Reaktionen Spiele Gadgets Kontakt <<< Granulat-Extruder V2 Granulat-Extruder V4 >>> Direkt Granulat Extruder V3Mein Bewerbungsvideo für die Shuttleworth Foundation gibt einen ersten Einblick in die EntwicklungDie Shuttleworth-Foundation (shuttleworthfoundation.org) fördert Open Source Projekte. Bewerben kann sich jeder mit entsprechenden Ideen. Das zweite Video zeigt den Aufbau des ExtrudersIm dritten Video geht's ein wenig um die EntwicklungsgeschichteDas vierte Video ist das Video für's Finale des Hackaday Prize 2021Im fünften Video wird mit Zucker gedrucktDa Extruder V3 eine Einreichung zum Hackaday Prize 2021 ist, findet ihr natürlich auch eine Seite auf Hackaday zum Projekt mit einigen Zusatzinformationen. Extruder Details

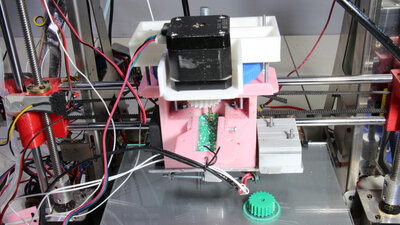

Version 3 meines Granulat-Extruders funktioniert (endlich) zuverlässig. Frühere Versionen hatten Probleme mit Verstopfung der Düse zu kämpfen, was besonders häufig nach dem wieder Einschalten und hochheizen aufgetreten ist. Die Druckermechanik ist ein Zonestar QR2, von diesem stammen auch das Heizelement und der Schrittmotor zur Ansteuerung der Förderschnecke (5mm Holzschraube).

Um die Deadline für die diesjährige Bewerbungsrunde einzuhalten, habe ich mit dem Video einen Zwischenbericht erstellt. Selbiges gilt auch für die hier zu sehende Bauanleitung: Es handelt sich um eine grobe Beschrneibung des Extruders, genauere Infos folgen in den kommenden Wochen/Monaten/Jahren...

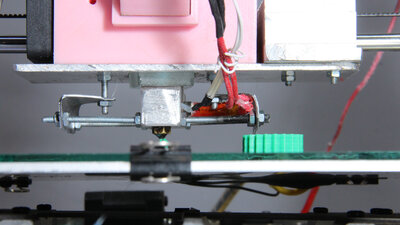

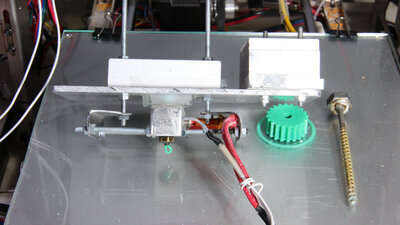

Die Bilderserie gibt schon einen guten Überblick über die Bauweise. Alles ist Handgemacht.

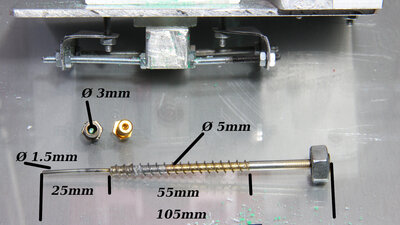

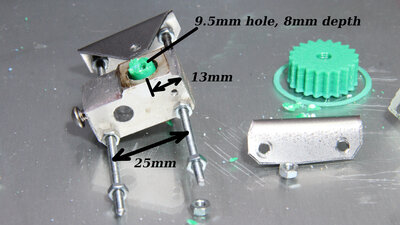

Zentrales Element ist die Förderschnecke: Diese besteht aus einer simplen Holzschraube mit 5mm Durchmesser und einer Länge von 105mm. An der Spitze habe ich ein 25mm langes Stück 1.5mm Draht hartverlötet. Den Hals der Messingdüse habe ich mit einem 3mm Bohrer geweitet, damit der Kunststoff diese Engstelle mit weniger Widerstand passieren kann - die Spitze der Schraube verengt diesen Bereich ansonsten zu sehr. Am Schraubenkopf ist eine M8er Mutter angelötet.

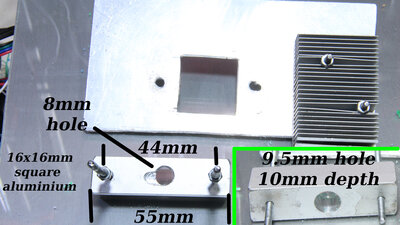

Die "kalte Seite" des Extruders: Die zentrale Bohrung erfolgt zunächst mit einem 8mm Bohrer. Dann wird die Bohrung auf der Unterseite bis zu einer Tiefe von 10mm auf 9.5mm erweitert. Auf der Oberseite ist eine kleine, etwa 3mm tiefe Nut eingefräst, was die Zufuhr des Granulats verbessert.

Die "heiße Seite" des Extruders besteht ebenfalls aus 16x16mm Aluminium: Zunächst wird eine durchgehende 5mm-Bohrung, circa 13mm von der Kante gesetzt. Dann wird diese Bohrung von oben auf 9.5mm, etwa 8mm tief, vergrößert. Mit einem 6mm Gewindeschneider wird das Gewinde für die Messingdüse gefertigt. Borhrungen für die Heizpatrone (Durchmesser 6mm) und den Temperatursensor (Durchmesser 2mm) werden so gesetzt, dass ausreichend Abstand zur zentralen Bohrung bleibt. Auf der Oberseite wird etwa 3mm Material abgefeilt, so dass nur eine kleine Kontaktfläche zum Coldend entsteht. An der Unterkante werden schließlich zwei 3mm-Bohrungen mit 25mm Abstand gesetzt. Dort werden zwei etwa 90mm lange Gewindestangen eingeschraubt. Über die beiden Metallwinkel, gefertigt aus 0.5mm Blech, werden Hotend und Coltend miteinander verschraubt. Die Gewindestangen erlauben, das ganze so zu justieren, dass die zentrale Bohrungen von Coltend und Hotend auf einer Linie liegen. Vom oberen Ende habe ich etwa 3mm abgefeilt, so dass nur eine kleine Kontaktfläche zum Glasblock entsteht. Das verringert den Wärmefluss zum Coldend.

Wärmeisolation: Um den Wärmefluss vom Hotend zum Coldend klein zu halten, befindet sich ein Stück 8mm Glas als Isolator zwischen beiden Bauteilen. Zugeschnitten habe ich den 25x25mm Block mit Hilfe eines elektrischen Fließenschneiders mit Wasserkühlung für die Diamantscheibe. Die 9.5mm Bohrung habe ich mit einem Dremel und einem Diamantbesetzten Bohrer, ebenfalls mit Wasserkühlung angefertigt. Ein Teflonröhrchen (circa 10mm Außen- und 8mm Innendurchmesser, 26mm lang) verläuft vom Coldend hin zum Hotend und sorgt für möglichst geringe Reibung an den Wänden. Granulat

Zur Gewinnung von geeignetem Granulat gibt's sehr viel zu sagen, hier erstmal nur die Kurzversion: Fehldrucke aus PLA werden mit einem Mixer geschreddert...

...anschließend wird das so zerkleinerte Plastik gesiebt. Die Korngröße hat einen großen Einfluss auf das Funktionieren bzw. nicht Funktionieren des Extruders! Die von mir als Sieb verwendete Dose besitzt 2mm Bohrungen. Was nicht durchpasst, kommt wieder zurück in den Mixer. DownloadDie in OpenSCAD erstellten 3D-Dateien (inklusive *.stl Format) gibt's als Download-Paket. Es handelt sich um die schon für Extruder V2 verwendeten Teile.Beispieldrucke

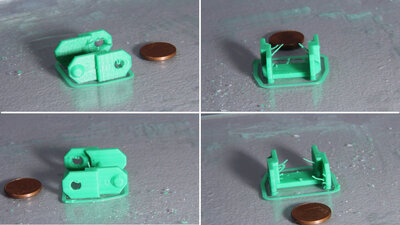

Der im ersten Video angefertigte Druck ist ein Zahnrad. In guter RepRap-Tradition handelt es sich um das Ritzel auf dem Schrittmotor des Extruders. Gedruckt wurde mit einer 1.0mm Düse, um Verstopfungen aufgrund von Verunreinigungen im aus Altteilen aufbereiteten Granulat zu vermeiden. Obwohl das Granulat aus grünen und weißen Körnern besteht, ist der Kunststoff relativ homogen zu einem hellgrünen Farbton vermischt worden. Material: PLA Abmessungen: 25x25x10mm Düse: 1.0mm Schichtstärke: 0.2mm Extrusionsweite: 0.7mm

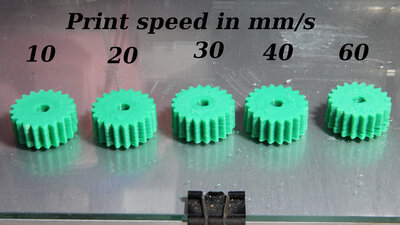

Im zweiten Video habe ich diese Zahnräder mit unterschiedlichen Geschwindigkeiten gedruckt. Die fehlende Bauteilkühlung macht sich besonders beim Druck mit 60mm/s (ganz rechts) durch die hochgebogenen Spitzen der Zähne bemerkbar. Ebenfalls an diesem Zahnrad ist eine Fehlstelle unten zu erkennen, da ich den Drucker während des Druckvorgangs auf dem Tisch verschoben habe, um verschiedene Aufnahmeperspektiven zu haben. Material: PLA Abmessungen: 25x25x10mm Düse: 1.0mm Schichtstärke: 0.2mm Extrusionsweite: 0.7mm

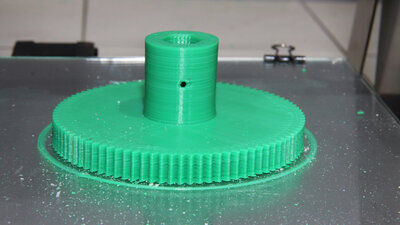

Im dritten Video habe ich das große Zahnrad des Extruders als Ersatzteil gedruckt. Der Druck hat 4 Stunden gedauert. Material: PLA Abmessungen: 90x90x37mm Duckgeschwindigkeit: 30mm/s Düse: 1.0mm Schichtstärke: 0.2mm Extrusionsweite: 0.7mm

Ebenfalls im dritten Video ist das Kettenglied entstanden. Erstmals habe ich eine 0.6mm Düse verwendet. Die Bauteilkühlung fehlt immer noch. Stringing ist klar zu erkennen, das Verschließen der Düse funktioniert offensichtlich noch nicht. Material: PLA Abmessungen: 27x25x12mm Duckgeschwindigkeit: 20mm/s Düse: 0.6mm Schichtstärke: 0.2mm Extrusionsweite: 0.5mm

Beispiel "Rakete": Material: PLA Abmessungen: 100x100x150mm Duckgeschwindigkeit: 30mm/s Düse: 0.6mm Schichtstärke: 0.2mm Extrusionsweite: 0.5mm Die Rakete habe ich im Video zum Hackaday Prize gedruckt (openSCAD und STL Dateied gibt's als Download). An der Spitze ist zu sehen, dass ich den Lüfter für die Bauteilkühlung hätte anschrauben sollen.

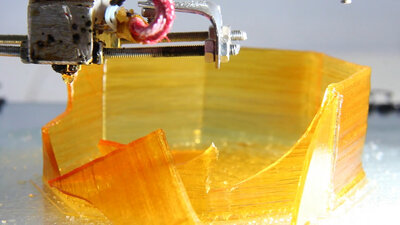

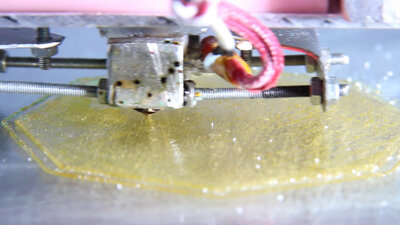

Beispiel "Zahnrad": Material: Zucker (Saccharose) Abmessungen: 25x25x10mm Duckgeschwindigkeit: 10mm/s Düse: 0.6mm Schichtstärke: 0.2mm Extrusionsweite: 0.5mm Eine Kopie des Ritzels auf dem Schrittmotor des Extruders ist hier aus Zucker gedruckt worden. Zucker ist der Oberbegriff für eine ganze Reihe unterschiedlicher, süß schmeckender Substanzen - der hier verwendete Haushaltszucker besteht aus Saccharose. Der Zucker tritt leicht bräunlich gefärbt aus der Düse aus. Grund ist die bei Temperaturen oberhalb von etwa 140°C ablaufende Karamelisierungsreaktion - in meinem Videostudio verbreitet sich ein angenehmer Geruch, der hungrig macht. Die Oberfläche des Zahnrades ist nicht so schön glatt wie bei Drucken mit gewöhnlichen Kunststoffen. Grund ist die Oberflächenspannung im Zusammenspiel mit der wesentlich niedrigeren Viskosität des geschmolzenen Zuckers: Die Spitze der Düse ist immer von einem Tropfen flüssigen Zuckers umgeben. Somit ist es schon erstaunlich, dass die nur 3mm kleinen Zähne des Zahnrades deutlich zu erkennen sind. Das Zahnrad ist alles andere als perfekt, aber für einen ersten Versuch zumindest als solches zu erkennen. An der Oberseite ist die Neigung des verflüssigten Zuckers, Tropfen zu bilden, klar zu sehen. Dennoch erkennt man andererseits aber auch die Schichtung des Druckes.

Beispiel "Ackteck": Material: Zucker (Saccharose) Abmessungen: 100mm Durchmesser an der Basis Duckgeschwindigkeit: 10mm/s und 20mm/s Düse: 0.6mm Schichtstärke: 0.2mm Extrusionsweite: 0.5mm In diesem Experiment hatte ich die Wände des Oktagons zunächst mit 10mm/s gedruckt, was hervorragend funktioniert hat. Später habe ich die Geschwindigkeit auf 20mm/s erhöht, was schon kurz danach zum Herausbrechen eines Teils der Wand geführt hat. Das ist geschehen, als sich der Druckkopf auf der gegenüberliegenden Seite befunden hat. Offensichtlich haben sich in den Wänden auf Grund der erhöhten Druckgeschwindigkeit, beim Abkühlen des Zuckers allzu hohe Spannungen aufgebaut und zum Herausbrechen geführt. Haushaltszucker ist halt auch in leicht karamelisierter Form immer noch verdammt brüchig!

Beispiel "Ackteck": Material: Zucker (Saccharose) Abmessungen: 100mm Durchmesser an der Basis Duckgeschwindigkeit: 30mm/s Düse: 0.6mm Schichtstärke: 0.2mm Extrusionsweite: 0.5mm Die Brüchigkeit zeigt sich auch an anderer Stelle: Wird die Druckbettheizung nach einem erfolgreichen Druck abgeschaltet, so zerstört sich das Objekt von selbst.

Beispiel "Ackteck": Material: Zucker (Saccharose) Abmessungen: 100mm Durchmesser an der Basis Duckgeschwindigkeit: 30mm/s Düse: 0.6mm Schichtstärke: 0.2mm Extrusionsweite: 0.5mm Wird ausreichend schnell gedruckt, hat der Zucker keine Zeit, Tropfen zu bilden, bevor dieser erstarrt. Somit sind schön glatte Oberflächen zu drucken.

Beispiel "Kegel": Material: Zucker (Saccharose) Abmessungen: 100mm Durchmesser an der Basis Duckgeschwindigkeit: 10mm/s Düse: 0.6mm Schichtstärke: 0.2mm Extrusionsweite: 0.5mm Wie immer beim 3D-Druck gilt auch beim Verarbeiten von Zucker: Man muss die Materialeigenschaften kennen und beachten, um gute Ergebnisse erzielen zu können.

Beispiel "Kegel": Material: Zucker (Saccharose) Abmessungen: 100mm Durchmesser an der Basis Duckgeschwindigkeit: 10mm/s Düse: 0.6mm Schichtstärke: 0.2mm Extrusionsweite: 0.5mm Mit wachsender Höhe wird der Durchmesser des Kegels kleiner. Das führt dazu, dass der Zucker in einer Lage nicht mehr ganz abgekühlt ist, bevor die nächste Lage gedruckt wird. Folglich bilden sich Tropfen auf der Oberkante der Wand, was schließlich zum Druckabbruch geführt hat. Mit einem beheitzten Druckraum und einem Lüfter für die Bauteilkühlung sollten bessere Resultate zu erzielen sein.

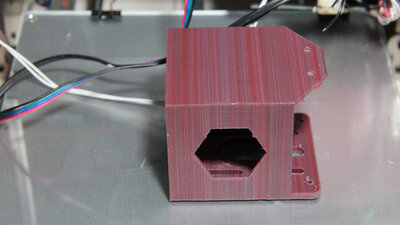

Beispiel "Schrittmotorhalter": Material: PLA Abmessungen: 70x77x66mm Duckgeschwindigkeit: 30mm/s Düse: 1.0mm Schichtstärke: 0.2mm Extrusionsweite: 0.45mm Beispieldruck mit buntem Ausgangsmaterial (Rotes, Blaues, Grünes und Weißes Granulat). Auf Grund des relativ kleinen Volumens des Extruders kommt es nicht zur völligen Durchmischung der Körner auf dem Weg zur Düse. Folglich weichen die einzelnen Schichten deutlich in der Farbe voneinander ab. <<< Granulat-Extruder V2 Granulat-Extruder V4 >>> Neuigkeiten Das Projekt Technik RoboSpatium Unterstützung Stichwortverzeichnis Archiv Download Reaktionen Spiele Verweise Gadgets Kontakt Impressum |

|

|