|

|

|

|

Neuigkeiten Das Projekt Technik RoboSpatium Unterstützung Stichwortverzeichnis Download Reaktionen Spiele Gadgets Kontakt CNC V3.2.2 - SIMATIC IOT2020 und bipolare SchrittmotorenElektronische Komponenten von CNC v3.2.2Kurze Einführung zu CNC v3.2.2Fräsen von Linsen mit CNC v3.2.2Anmerkung zu CNC v3.2.2

CNC v3.2.2 wird von Siemens und RS Components gesponsort und wurde für die Maker Faire vom 25 bis zum 27. Mai 2018 in Berlin gebaut. Die Mechanik besteht überwiegend aus 18mm Spanplatten, um eine alternative Bauweise zum Stahlrahmen von CNC v3.2.1 anzubieten. Der Holzrahmen ist einfacher aufzubauen und die Materialien sind günstiger in der Anschaffung. Als Motoren verwende ich bipolare Schrittmotoren, um auch von der Elektronikseite eine Alternative anzubieten. Als zentrale Recheneinheit kommt eine SIMATIC IOT2020 zum Einsatz. Softwareseitig werde ich eine grafische Benutzeroberfläche über den Webserver "Apache" und G-Code über eine angepasste Version von grbl implementieren. TeilelisteDie meisten Bauteile habe ich von meinem Sponsor RS Components erhalten, daher verweisen die Links in der Tabelle zu deren Online-Shop.

Mechanik

Spanplatten quellen beim Kontakt mit Wasser sehr schnell auf, daher habe ich die Oberfläche mit Kerzenwachs und einem Heisluftgebläse versiegelt.

Etwa 25 Teelichter wurden für die gesamte Mechanik benötigt. In der Seitenansicht ist zu sehen, dass die Teile 9 und 14 aus der Bauanleitung mit 20x40mm Leisten "verbreitert" wurden. Ich hatte alle Teile aus 300mm breiten Streifen Spanfaserplatten ausgeschnitten. Die beiden Teile können natürlich auch direkt in der passenden Größe zugeschnitten werden.

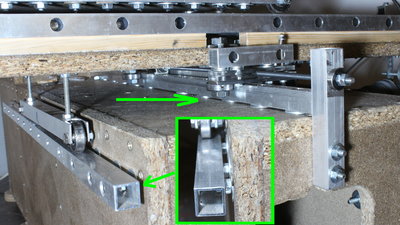

Die Kugellager der Linearführungen werden an den Enden von Vierkant-Alurohren befestigt. An den Enden werden zunächst 12mm-Löcher im Abstand von 20mm von den Kanten gebohrt. Anschließend werden mit einer Säge Schnitte bis zu der Bohrung gesägt. An den verbleibenden Laschen wurden zuvor 6mm Löcher für die Achsen der Kugellager gebohrt. Diese Löcher befinden sich nicht mittig, sondern an der Unterkante der Alurohre.

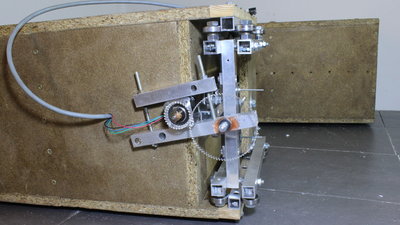

Befestigung des Motors der Z-Achse mit Hilfe zweier Zahnräder. Der Motor könnte die M6er Gewindestange auch direkt antreiben,...

... allerdings ist die Decke in meinem Bastelkeller zu niedrig, weshalb der Motor nicht mehr oben drauf gepasst hätte.

Die Führungen der Y-Achse.

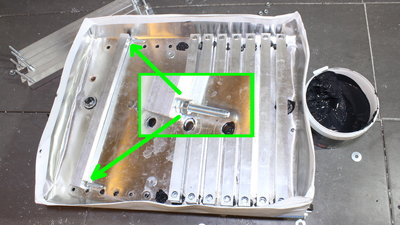

Die Bohrungen durch die 0.5mm Aluwanne habe ich mit Silikon-Dichmasse und Unterlegscheiben abgedichtet. Zwei M6er Muttern übereinander dienen als zusätzliche Abstandshalter zwischen Wanne und den 14 quer angeschraubten Trägern.

Unterseite des Tisches der X-Achse.

Unterseite des Schlittens der Y-Achse.

Oberseite Y-Achse. M10er Muttern werden als Abstandshalter für die mittlere Führungsschiene verwendet.

Je zwei Unterlegscheibenm dienen als Abstandshalter für die mittlere Führungsschiene. An den seitlichen Führungen werden zusätzlich zu den Unterlegscheiben M8er Muttern als Abstandshalter verwendet.

Die zentrale Führung der Z-Achse ist mit M10er Muttern als Abstandshalter befestigt.

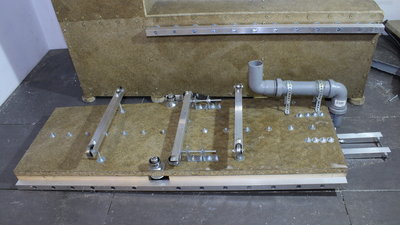

Der Sammelbehälter des Kühlmittelkreislaufs sollte mindestens 2L fassen, ein Stück Schaumstoff fungiert als Filter.

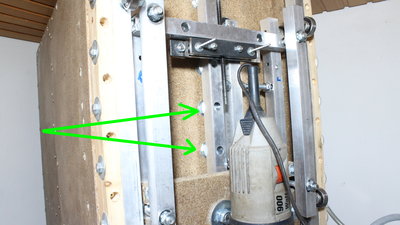

Die Scheibenwischerpumpe treibt den Külmittelkreislauf an. Diese ist an einem tiefen Punkt der Mechanik befestigt, da die Saugleistung eher klein ist. Der abgehende Schlauch muss einen Bogen machen, der bis zum Boden des Vorratsbehälters geht. Ansonsten läuft die Flüssigkeit komplett zurück in den Sammelbehälter, die Pumpe ist trocken und arbeitet erst wieder, nachdem manuell etwas Flüssigkeit angesaugt wurde.

Der Motor der Y-Achse ist zwischen zwei Holzstücken eingeklemmt. Bei der zuerst verwendeten schwachen Motorisierung habe ich ein Stück Gummischlauch als Kupplung zu den M6er Gewindestangen verwendet.

Befestigung des Motors der X-Achse. Bei den drehmomentstarken Antrieben verwende ich ein Stück Stahlgewebe ummantelten Schlauch, wie er für Haushalts-Wasserinstallation verwendet wird, als Kupplung. Der Schaumstoff dämpft die Motorschwingungen und bewirkt, dass die Mechanik deutlich leiser arbeitet. Die Motoren sind nicht fest mit der Mechanik und den Gewindestangen befestigt, sondern können sich längs der Achse und quer dazu bewegen und das muss so sein. Die Mechanik der CNC ist so ausgelegt, dass diese beim Bau nicht auf ein zehntel Millimeter gefertigt werden muss. Die Motoren sind das "lose" Ende der Gewindestange.

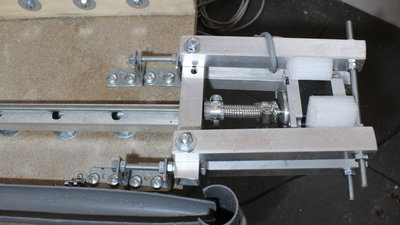

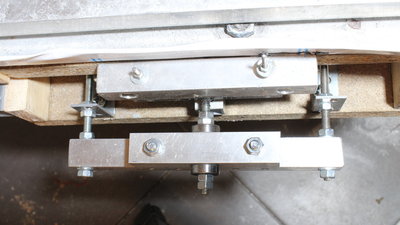

Fest mit der Mechanik verbunden ist die Gewindestange mit Hilfe zweier Kugellager. Diese werden mit etwas Vorspannung gegen ein Vierkant-Alurohr (X-Achse)...

...beziehungsweise gegen ein Stück 20x4mm Flacheisen gepresst. Die Vorspannung muss mit etwas Gefühl eingestellt werden. Zu wenig bedeutet unnötiges Spiel, zu viel macht den Antrieb zu schwergängig.

Die Mechanik ist sehr groß, CNC v3.2.2 passt gerade so in meinen Bastelkeller und ist recht sperrig für den Transport zu Makertreffen. Elektronik

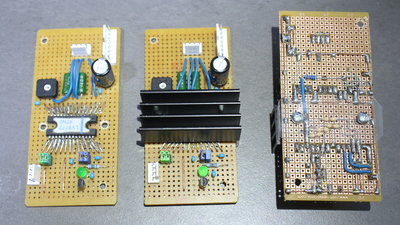

Die Motorsteuerung habe ich mit Chips vom Typ LV8772 auf Lochrasterplatinen aufgebaut. Die ICs sind für ein Rastermaß von 1.78mm ausgelegt, die Platinen in meinem Vorrat besitzen allerdings das Standardmaß von 2.54mm. Im Prototypenbau gilt: Was nicht passt, wird passend gemacht. Durch entsprechendes Biegen der Pins und Anlöten von Verlängerungen aus Kupferdraht ist die Schaltung mit etwas Fummelei entstanden. Als externe Komponenten werden lediglich 6 Kondensatoren benötigt, davon ein großer Elektrolytkondensator zur Glätttung der Eingangsspannung, zwei 0.22Ohm 3W-Widerstände dienen als Stromsensoren und ferner werden sechs 0.25Watt Widerstände sowie ein Potentiometer benötigt. Die grüne LED zur Anzeige der korrekten Funktion habe ich als Extra implementiert. Leistungs-ICs kühl zu halten ist immer sinnvoll, dafür sorgen entsprechende Kühlkörper aus Aluminuim. Eingestellt wird der Phasenstrom mit Hilfe des 10 Kiloohm Potentiometers. Der maximale Phasenstrom liegt mit 2.5A unterhalb des Maximums der verwendeten Motoren, in der Praxis hat sich aber gezeigt, dass bereits 1.3A zum zuverlässigen Betrieb der CNC vollkommen ausreichen. Nie an die Limits zu gehen ist gut für die Lebensdauer.

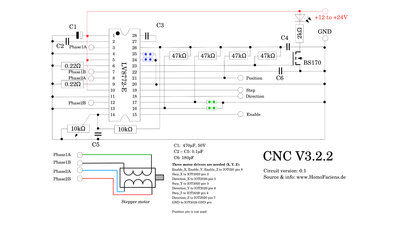

Schaltplan Motortreiber: Insgesamt 3 dieser Platinen werden benötigt. SoftwareIch verwende ein Terminalprogramm, das Gcode Dateien verarbeiten kann. Die Benutzeroberfläche basiert auf dem Webserver Apache, womit per Browser auf die CNC zugegriffen werden kann. Die Software ist momentan noch eine Baustelle...Du hast diese Seite sorgfältig durchgelesen? Prima, dann gibt's jetzt das Download-Paket mit der Bauanleitung. Hinterlasst einen Kommentar, wenn Fragen zu dieser CNC bestehen oder schreibt mir eine Mail. Neuigkeiten Das Projekt Technik RoboSpatium Unterstützung Stichwortverzeichnis Archiv Download Reaktionen Spiele Verweise Gadgets Kontakt Impressum |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|