|

|

|

|

Neuigkeiten Das Projekt Technik RoboSpatium Unterstützung Stichwortverzeichnis Download Reaktionen Spiele Gadgets Kontakt <<< Stationärmotoren CNC v0.6 >>> CNC V0.5Das Video zum KapitelEin guter Einstieg

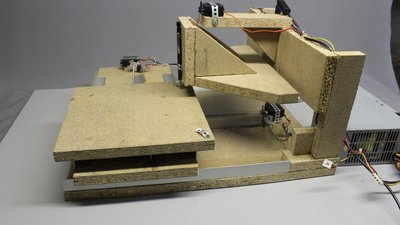

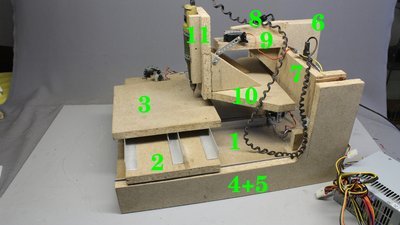

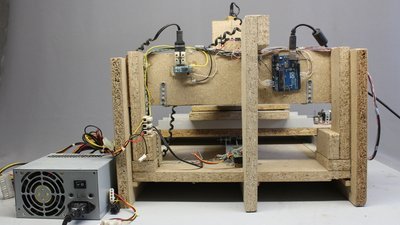

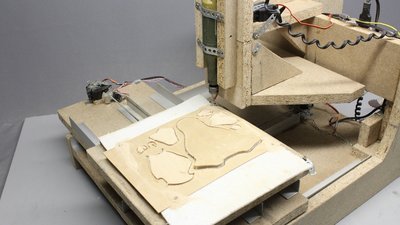

Die hier gezeigte CNC-Maschine ist als Einstieg in die computergestützte numerische Steuerung gedacht, weniger als produktives Werkzeug. Der Arbeitsbereich beträgt 20x20cm und die Grundfläche etwa 50x60cm. Die Ansteuerung erfolgt über einen Arduino Uno und die Achsen werden von 3 Servos bewegt. Die verwendeten Materialien für die Mechanik sind in jedem Baumarkt erhältlich.

Die Maschine kann an einem Wochenende ohne großen Werkzeugeinsatz gebaut werden. Benötigt werden lediglich Sägen für Holz und Metall, ein Lötkolben, eine Feile, eine Blechschere oder eine alte normale Schere, eine Zange, Schraubendreher, ein Zollstock (oder zumindest ein Teil davon) und Epoxidharz-Kleber. Ich habe zusätzlich noch Heisskleber verwendet und aus ein wenig Eisenblech zwei Schraubenschlüssel angefertigt. Der Rahmen besteht aus 20mm starken Spanplatten. Teileliste

Die Mechanik

Die Grundplatte besteht aus einer 20mm Spanplatte mit den Abmessungen 50x60cm. Als Führungsschienen werden 1mm Aluminumprofile mit den Abmessungen 25x25mm verwendet. Auf die Bodenplatte werden zunächst drei 50cm lange Profile aufgeklebt.

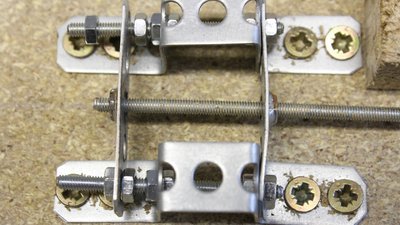

Der Antrieb erfolgt über 3mm Gewindestangen. An zwei Stücke Lochblech werden Messingmuttern gelötet. Die Materialkombination aus Eisenstange und Messingmutter sorgt für geringeren Verschleiß als bei der Verwendung einer Eisenmutter. Messing ist weicher als Eisen es werden daher im Betrieb die Messingmuttern abgerieben während die Gewindestangen intakt bleiben. Die Muttern müssen daher eventuell von Zeit zu Zeit ausgewechselt werden.

Ist euer Lötkolben zu leistungsswach, so kann der Lötvorgang über einer Kerze improvisiert werden.

Der zweite Streifen Lochblech wird derart verschraubt, dass das Spiel möglichst gering ausfällt. Je weniger Spiel, um so mehr Reibung. Die richtige Einstellung ist also immer ein Krompromiss zwischen kleinem Spiel und damit einhergehend weniger leichgängigem Antrieb.

Die Führung an der mittleren Aluschiene besteht aus Winkeln aus Lochblech und M3er Schrauben.

Dabei werden an den Enden erneut Messingmuttern verwendet, um die Reibung und somit den Verschleiß gering zu halten. Auch hier ist die bestmögliche Einstellung ein Kompromiss aus möglichst geringem Spiel und nicht zu großer Reibung.

Der Antriebsmechanismus für die Y-Achse ist nach dem selben Prinzip aufgebaut.

Somit ist eine Bewegung um 2 Achsen rechtwinklig zueinander möglich.

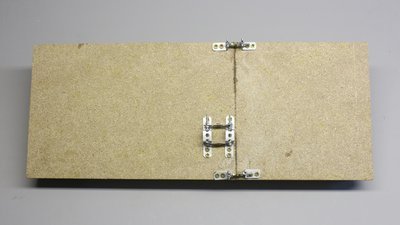

Die vertikale Achse besitzt ein Scharnier aus zwei Streifen Lochblech.

Hier ist die ursprüngliche Version zu sehen. Die Befestigung wurde im Verlauf der Erprobung leicht abgeändert.

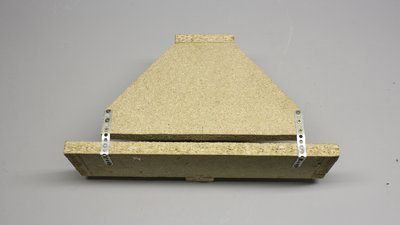

Die hier zu sehende Version habe ich...

...verstärkt, um zumindest 2mm Plastik bearbeiten zu können. Stabiler ist besser! Beschriftung der Einzelteile laut Bauplan.

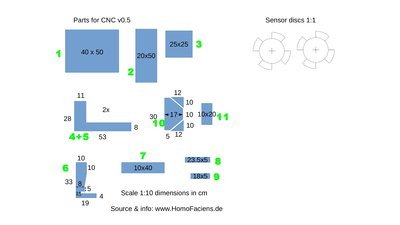

Den Plan mit den Abmessungen der Einzelteile inclusive Steuersoftware und Schaltplan gibt's als Download. Servos

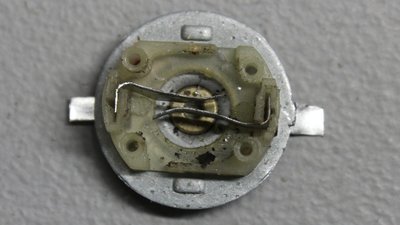

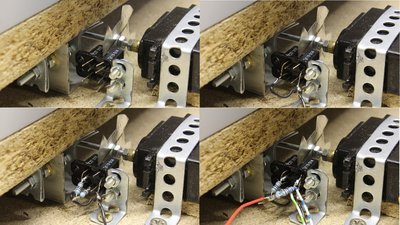

Der Antrieb erfolgt über Standardservos mit Metallgetriebe und Kugellager. Zwei der Servos müssen dabei für kontinuierliche Drehung modifiziert werden. Dazu muss der Stopper des Zahnrades am Getriebeausgang abgefeilt werden. Weiterhin muss das Potentiometer entfernt und durch einen Spannungsteiler aus zwei konstanten Widerständen (ich habe 16kΩ Widerstände verwendet) ersetzt werden.

Die Untersetzung des Metallgetriebes muss verringert werden. Dazu wird ein Zahnrad entfernt, der Motor muss dabei aber an einer anderen Position angebracht werden. Das Servogehäuse muss dazu aufgesägt und der Motor an seiner neuen Position eingeklebt werden. Ich verwende dazu Heisskleber - Epoxidharz kann aber auch genommen werden.

Im Betrieb haben sich die von mir verwendeten Servos als nicht allzu robust erwiesen. Schwachpunkt sind die Bürsten im Motorinneren. An einem Motor hat sich eine Bürste derart verbogen, dass ein Kurzschluss entstanden ist, der die Servoelektronik ruiniert hat.

Ich habe den Motor geöffnet und aus Dosenblech neue, stabilere Bürsten gebogen und eingesetzt. Die Elektronik entstammt einem anderen Standardservo, das ich noch in meiner Restekiste gefunden habe.

Den zweiten Motor habe ich ebenfalls geöffnet und die Bürsten sahen nicht mehr allzu gut aus. Mit etwas Lötzinn an den Enden der Bürstenkontakte ist die Konstruktion stabiler und bislang läuft auch dieses Servo problemlos.

Die dritte Achse wird über ein normales Standardservo bewegt. Elektronik

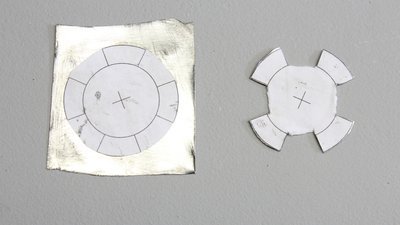

Die Sensorscheibe für die Drehbewegung ist aus Dosenblech geschnitten. Dazu wird eine alte Schere oder besser eine Blechschere benötigt - das zentrale Loch kann auch ohne Bohrer mit Hilfe eines 3mm-Nagels und einem Hammer (notfalls einem Stein) angefertigt werden.

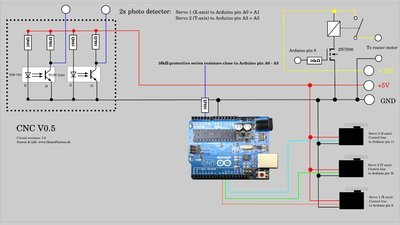

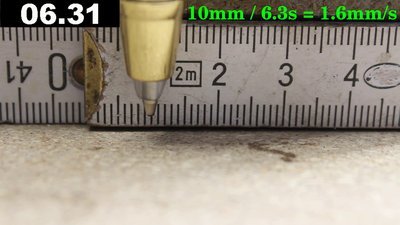

Der Rotationssensor wird über zwei Lichtschranken abgetastet. Der Zustand der Sensoren wird an zwei Eingängen des Arduino Uno eingelesen. Es ergeben sich somit 16 Schritte pro Umdrehung. Eine volle Umdrehung wiederum entspricht einer Bewegung um 0.5mm längs einer Achse. Ein Schritt entspricht somit einer linearen Bewegung um

Der Ardunino Uno befindet sich auf der Rückseite der CNC-Maschine. Hier ist auch ein 12V-Relais angebracht, das den Fräser ein- und ausschalten kann. Das Relais wird über einen Kleinsignaltransistor vom Arduino geschaltet. Als Spannungsquelle dient ein altes Computernetzteil.

Den Schaltplan gibt's inklusive Software als Download. Genauigkeit

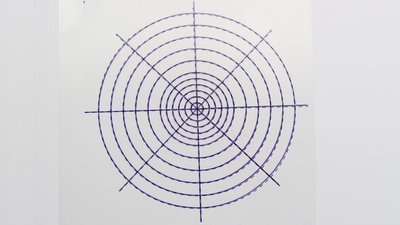

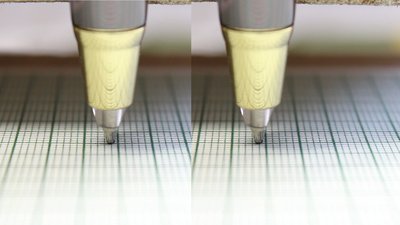

Mit einem Kugelschreiber habe ich ein Testmuster geplottet. Verglichen wird der Plot mit einem Ausdruck aus einem Tintenstrahldrucker auf transparenter Folie. Die Abweichungen sind sichtbar, aber in Anbetracht der einfachen Bauweise zu verschmerzen.

Die maximale Geschwindigkeit beträgt nur etwa 1mm pro Sekunde - diese Maschine erfordert etwas Geduld im Betrieb...

Die Positioniergenauigkeit beim Ansteuern eines Punktes aus zwei unterschiedlichen Richtungen zeigt, wie gut ihr den Antrieb justiert habt. Die Abweichung liegt im Bereich von zehtel Millimetern - nicht schlecht für diese preiswerte Konstruktion.

Beim Absenken des Fräsers bewegt sich dieser zwangsläufig auch längs der X-Achse und der Fräser wird bei der Bewegung leicht gekippt. Beides führt beim Bohren in der Theorie zu einem leicht ovalen Loch.

In der Praxis ist diese Bewegung jedoch von untergeordneter Bedeutung. Links ist das mit der CNC-Maschine gebohrte Loch, die Bohrung rechts wurde mit einer Ständerbohrmaschine und dem selben 3mm-Bohrer ausgeführt. Die CNC-Maschine ist nicht spielfrei, womit die Bohrung etwas ausgefranzt, aber nicht unbedingt oval ausfällt. Anwendungsbeispiele

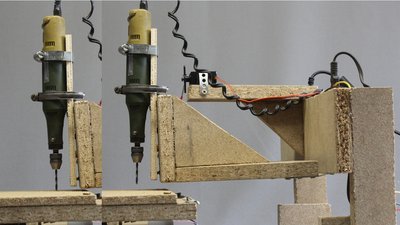

Gravieren von Glas funktioniert recht gut. Der Fräsmotor muss dazu schräg angebracht werden.

Der Diamantfräser muss im Betrieb mit Wasser gekühlt werden. Für die hier zu sehende Grafik hat die Machine circa eine Stunde benötigt.

Die Software kann Zahnräder mit runden Zähnen berechnen. Als Material habe ich 2mm Plexiglas verwendet. Härtere Materialien kann die Maschine nicht bearbeiten. Beim Fräsen von Plastik ist Kühlung unbedingt nötig, da das Material ansonsten schmilzt. Da beim Fräsen recht hohe Kräfte in Bewegungsrichtung wirken, verwindet sich die Mechanik sichtbar. Um halbwegs brauchhbare Resultate zu erhalten, muss der Fräsvorgang in mehreren Stufen erfolgen. Dabei taucht der Fräser beim ersten Durchgang nur zur Hälfte in das Material ein. Erst beim letzten Durchgang wird das Plastik vollständig durchtrennt. Die Bruchstelle muss nur noch wenig mit einer Feile nachbearbeitet werden.

Die Fertigungsqualität reicht aus, um ein kleines Getriebe aufzubauen.

1mm Sperrholz wird von dem Fräser deutlich leichter durchtrennt, womit die Vortriebsgeschwindigkeit etwas erhöht werden kann. Die Puzzleteile werden gespiegelt ausgeschnitten, da die Unterseite beim Fräsen etwas glatter ausfällt als die Kante auf der Oberseite. Für alle Teile benötigt die Maschine etwa eine Stunde - Geschwindigkeitsrekorde können hiermit nicht aufgestellt werden. Nach dem Ausschneiden müssen die Teile mit Schmiergelpapier geglättet werden - Rohmaterial rein- und perfekte Teile rausnehmen geht mit billig-Maschinen einfach nicht.

Mit etwas Farbe und Kleber wird daraus ein bekannter Vogel: Wer den Namen dieses Pingiuns nicht kennt, sollte seine Softwarestrategie nochmal gründlichst überdenken. Mit einer Laubsäge sind die Teile in ähnlicher Qualität und schneller ausgesägt, aber das kann ja jeder...

Holz kann auch graviert werden: Hier verwende ich ein übriggebliebenes Stück der 20mm Spanplatten aus denen die CNC-Maschine aufgebaut wurde. Die Holzplatten der Mechanik sind nicht perfekt plan und parallel zum Vortrieb der Achsen ausgerichtet. Daher taucht der Fräser nicht gleichmäßig tief an allen Stellen der Gravur in das Material ein. Bemerkbar macht sich dieser Fehler nur bei sehr genauem hinschauen.

Wird eine tiefere Gravur gewünscht, so kann der Fräser in einem zweiten Durchgang weiter abgesenkt werden. Alle weiteren Parameter der Software bleiben unangetastet. Die Gravur tritt nun deutlicher hervor. Die Schnittkante ist bei genauer Betrachtung nicht ganz glatt, aber beim Gravieren entsprechend großer Buchstaben fällt das nicht sonderlich stark auf.

Aluminium ist für diese Maschine "Heavy Metal"! Die Mechanik gibt zu viel nach der Fräser vibriert zeitweise sehr stark während sich dieser durch das Material schneidet. Vor allem die vertikale "Nickbewegung" verursacht unsaubere Kanten. Das Ergebnis ist allenfalls zufriedenstellend, nicht aber als gut zu bezeichnen. Wer Aluminiumplatten zu fräsen beabsichtigt, muss eine deutlich stabilere Mechanik bauen. Massives Aluminium lässt sich garantiert nicht bearbeiten!

Ein besonders weiches Material ist die hier zu sehende 3mm Depron-Platte. Das Material wird nicht gefräst, sondern mit einem Lötkolben, dessen Spitze durch ein Stück 1mm Kupferdraht ersetzt wurde, geschmolzen. Die Bearbeitung von Depron geht somit deutlich leiser von statten. Der Kupferdraht sollte so weit aus dem Lötkolben herausragen, dass die Temperatur gerade ausreicht, das Depron zu schmelzen - dann ist die Geruchsbelästigung durch verdampfende Kunststoffbestandteile sehr gering. Die Schnittbreite beträgt etwa 2mm, wobei sich der Lötkolben fast ohne seitliche Kräfte durch das Material schneidet.

Die Depronplatten sind günstig in der Anschaffung und um die Arbeitsweise einer CNC-Maschine zu demonstrieren, sind die so geschnittenen Werkstücke ausreichend. Software

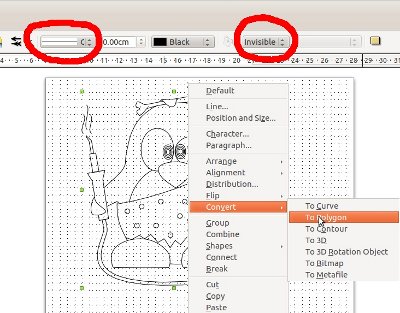

Die Software zur Ansteuerung der Maschine ist in C geschrieben und diese wird über die Kommandozeile bedient. Über das Menü kann die Datei mit dem Testmuster angewählt und es können verschiedene Parameter festgelegt werden. Das unterstützte Vektorformat ist "Scalable Vector Graphics (*.svg)". Dabei sind einige Besonderheiten zu beachten: Es können keine Flächen sondern lediglich Linien (Pfade) gezeichnet werden. Sämtliche Pfade müssen als "Polygon" vorliegen. Getestet habe ich die Software mit Grafiken, die ich mit Libre Office Draw bearbeitet und exportiert habe. Den Quellcode der Programme inklusive einiger Beispieldateien und des Schaltplans gibt's in der Rubrik Download. <<< Stationärmotoren CNC v0.6 >>> Neuigkeiten Das Projekt Technik RoboSpatium Unterstützung Stichwortverzeichnis Archiv Download Reaktionen Spiele Verweise Gadgets Kontakt Impressum |

|||||||||||||||||||||||||||||||||

|

|