|

|

|

|

Neuigkeiten Das Projekt Technik RoboSpatium Unterstützung Stichwortverzeichnis Download Reaktionen Spiele Gadgets Kontakt <<< Impressum ...to be continued. >>> Longer LK5 Pro: Warping mit Software minimierenDas Video zum Thema WarpingWer den Longer LK5 Pro über diesen Affiliate Link, im Onlineshop von Longer kauft, unterstützt damit meine Projekte - Danke! Bemerkungen zum Longer LK5 Pro

Den Longer LK5 Pro habe ich als Experimentierplattform für meine Ideen zum Thema "Warping" gewählt, weil dieser 3D drucker weitgehend auf unnötigen technischen Firlefanz verzichtet und der Quellcode der Firmware seitens des Herstellers veröffentlicht wird. Ferner ist das Druckvolumen mit 30x30x40cm recht groß und große Drucker neigen besonders zum Warping. Geliefert wird der Drucker weitgehend vormontiert, nur wenige Bauteile müssen verschraubt und ein paar Kabel mittels verpolungssicheren Steckern miteinander verbunden werden. Alle Fotos, die ich von dem Gerät angefertigt habe, gibt's als Download-Paket (27MB).

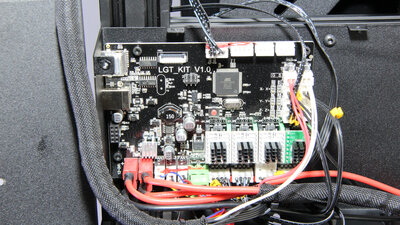

Im Innern einer Metallbox im Sockel des Gerätes befindet sich das Mainboard mit aufgesteckten Schrittmotortreibern, die im Schadensfall schnell ausgetauscht werden können. Die Kabel sind sauber verlegt und der Quellcode der auf dem ATmega2560 laufenden Firmware wird von Longer veröffentlicht - sehr gut so, denn Closed Source Geräte kommen mir nicht mehr in den Bastelkeller! Softwareseitig sind meinen Ideen somit keine Grenzen gesetzt, ich habe volle Kontrolle über die Schrittmotoren, Lüfter und Heizelemente des 3D-Druckers. Warping

Üblicherweise werden Objekte in horizontalen Schichten gedruckt. Dabei wird jeweils ein neuer Strang geschmolzenen Kunststoffes auf eine bereits erkaltete Schicht aufgetragen. Kühlt der neu aufgetragene Kunststoff ebenfalls ab, so zieht sich das Material zusammen und baut dabei Spannungen längs der Druckrichtung auf. Mit jeder neu gedruckten Lage erhöhen sich diese Spannungen, die allesamt in der horizontalen Richtung aufaddiert werden. Infolge dessen verbiegt sich der Druck und löst sich schließlich an den äußeren Enden vom Druckbett ab. Nicht nur horizontal drucken: Beispiel Zahnstange

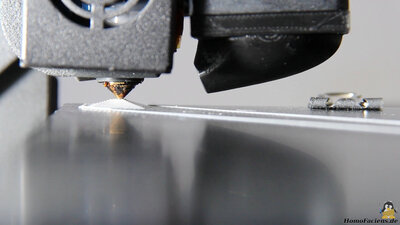

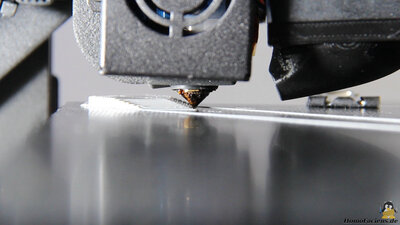

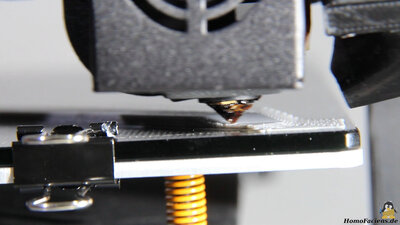

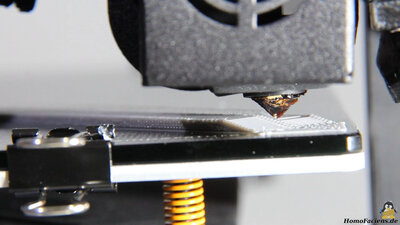

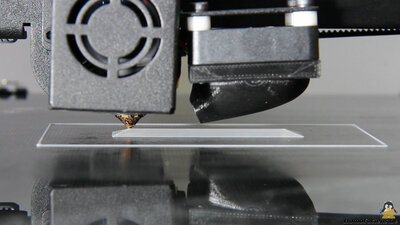

Um die sich aufbauenden Spannungen weg von der Horizontalen zu dirigieren, verwende ich ein abgeändertes Druckverfahren: Dabei wird zunächst als Ankerpunkt ein Tetraeder, bestehend aus mehreren Lagen übereinandergeschichteter Dreiecke, gedruckt.

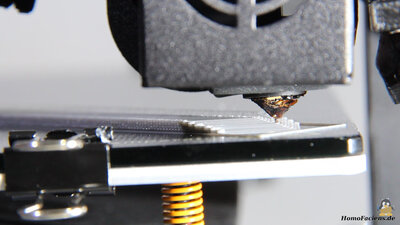

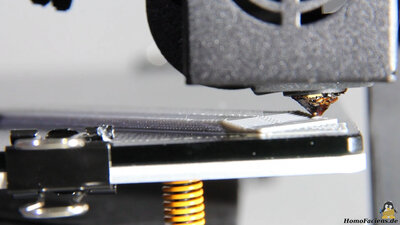

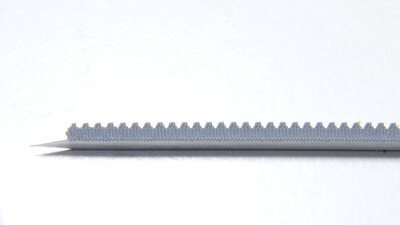

Ausgehend von diesem Ankerpunkt wird nun die Grundplatte einer Zahnstange gedruckt. Der Druck erfolgt dabei nicht in horizontalen Schichten: Stattdessen werden an den beiden vorderen Flächen des Tetraeders beständig neue Stränge ABS angelagert. Der Druckkopf bewegt sich dabei längs der Z-Achse ständig auf und ab. Ist die Spitze des Tetraeders erreicht, so beginnt der Prozess an der Unterkante von vorne. Die Grundplatte wächst somit von links hinten nach rechts vorne. Die hier zu sehende Grundplatte ist 2.15mm hoch und besteht aus 10 Schichten. Der unterste Strang wird mit einer Schichtstärke von 0.35mm und mit einer Geschwindigkeit von 10mm pro Sekunde gedruckt. Die folgenden Schichten sind jeweils 0.2mm hoch und werden mit 30mm pro Sekunde gedruckt.Die Breite der einzelnen Stränge ist auf 0.6mm gesetzt. Strangbreite und -höhe legen den Winkel des ursprünglichen Tetraeders und somit der Spitze der wachsenden Zahnstange zum Druckbett hin fest. Dieser muss flacher als der Winkel der Druckkopfdüse sein, da diese ansonsten höhere Schichten berühren würde. Ferner muss darauf geachtet werden, dass der Druckkopf nicht an der obersten Lage der Grundplatte streift, während der unterste Strang gedruckt wird.

Für die im Video gezeigte, 40cm lange Grundplatte einer Zahnstange wurden etwas mehr als 2 Stunden nach diesem Druckverfahren benötigt.

Die dreieckige Spitze wird zunächst links...

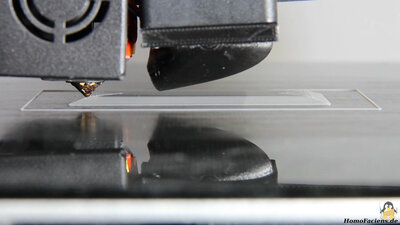

...und dann rechts aufgefüllt.

Als letzter Schritt wird die nun noch vorhandene schräge Fläche aufgefüllt.

Die noch fehlenden Zähne der Zahnstange werden wie üblich in horizontalen Schichten gedruckt, da der Winkel der Zähne zu spitz ist, um nach dem gleichen Prinzip wie die Grundplatte gedruckt werden zu können. Die Zähne reichen nur bis zur Mittelachse der Grundplatte.

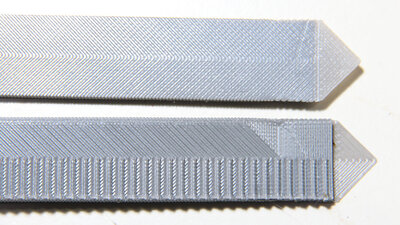

Nach dem vollständigen Ablösen ist zu sehen, dass sich eine Wölbung mit einem "Buckel" in der Mitte gebildet hat. Auch mit dieser Druckmethode bauen sich Spannungen in dem Bauteil auf, diese werden lediglich in andere Richtungen dirigiert.

Der Grund, warum ich die Grundplatte nicht stumpf von unten nach oben, sondern mit einem 90 Grad Winkel drucke, liegt in der höheren Stabilität des fertigen Bauteils.Quer zu den Strängen können keine so hohen Kräfte aufgenommen werden, wie längs der gedruckten Einzelfäden. Auf der Unterseite ist das Wachsen mit 90 Grad Winkel deutlich zu sehen. Unten zu sehen ist das aufgefüllte Ende der Grundplatte.

In der Seitenansicht ist zu sehen, dass die Zähne nicht ganz so exakt gedruckt wurden wie erdacht. Grund ist ein Fehler in dem Python-Skript, mit dem ich die Druckdaten generiert habe. Beispiel 100x50x2.15mm Platte

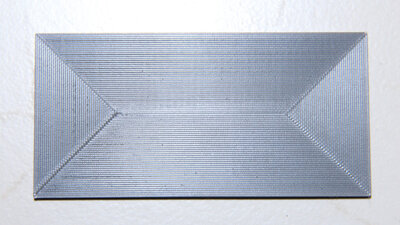

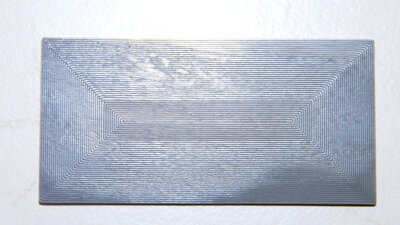

Gedruckt wird hier eine 100x50mm große Platte mit einer Höhe von erneut 2.15mm. Dabei wird als Ankerpunkt ein Pentaeder gedruckt. Dieser besteht aus übereinandergestapleten Rechtecken. Insgesamt 10 davon ergeben die geforderte Höhe.

Der Grundkörper wächst nun nach allen vier Seiten. Somit ist die Lüfterdüse als tiefster Punkt des Druckkopfes zu beachten. Soll noch höher gedruckt werden, muss diese abgeschraubt werden.

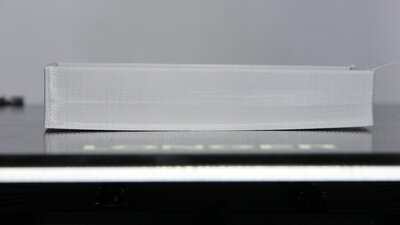

Nach dem Abkühlen und vollständigen Ablösen des Bauteils, ist auch hier zu sehen, dass keinesfalls spannungsfrei gedruckt wurde.

Die Oberseite ist schön glatt gedruckt. Der Antrieb der Z-Achse des Longer erfolgt nur über eine Seite, dennoch funktioniert das System offensichtlich sehr gut.

An der Unterseite ist zu erkennen, dass sich auch mit diesem Druckverfahren zwei Ecken (unten im Bild) ganz leicht nach oben gebogen haben. Der Druck erfolgte auf der Rückseite der Glasplatte, die eine etwas schlechtere Haftung bedingt. Beispiel ABS Box

Zu sehen ist, dass sich die Grundplatte dann doch irgendwann ablöst, wenn man auf diese noch 2mm starke Wände druckt, um eine Box aus ABS zu erhalten. Beispiel "Benchy"

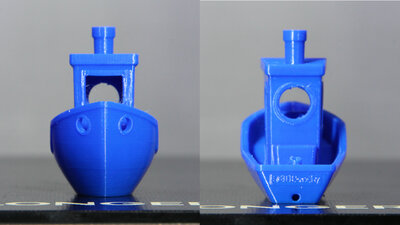

...und jaaaa: selbstverständlich kann der Longer LK5Pro Benchies drucken.

Da ich kein Experte in Sachen "Benchy-Drucken" bin, guckt halt selber hin. Ich bin zufrieden mit dem Ergebnis. Verwendete SoftwareDie Druckdaten im G-Code Format für die Zahnstange und die Grundplatte habe ich mit Hilfe eines Python-Skripts generiert. Die Skripte, die OpenSCAD, STL und G-Code Dateien sind im Download-Paket enthalten.<<< Impressum ...to be continued. >>> Neuigkeiten Das Projekt Technik RoboSpatium Unterstützung Stichwortverzeichnis Archiv Download Reaktionen Spiele Verweise Gadgets Kontakt Impressum |

|

|